FEP(氟化乙烯丙烯共聚物,Fluorinated Ethylene Propylene)薄膜是一種高性能含氟聚合物薄膜,具有優異的化學穩定性、耐高低溫性和介電性能。其加工工藝與普通塑料薄膜有顯著差異,需結合 FEP 的特殊物理性質(如高熔點、熔體粘度高)進行設計。以下是 FEP 薄膜的核心加工工藝及要點:

一、原料準備

樹脂選擇

常用 FEP 樹脂牌號:如杜邦 Teflon FEP 305、大金 FL2000 等,需關注熔體流動速率(MFR,通常為 0.5~2.5 g/10min)。MFR 越低,熔體粘度越高,薄膜機械強度越好,但加工難度更大。

干燥處理:FEP 吸濕性極低,通常無需干燥,但潮濕環境下可在 80~100℃干燥 2~4 小時,避免氣泡產生。

添加劑

通常使用純樹脂加工,如需改性(如抗靜電、增強透光率),可添加納米級二氧化鈦(≤1%)、炭黑(抗靜電)等,需確保添加劑分散均勻。

二、主要加工工藝

FEP 薄膜的生產以擠出成型為主,根據模具和工藝參數不同,可分為以下兩類:

1. 吹塑法(吹膜工藝)

原理:通過擠出機將熔融 FEP 樹脂從環形模頭擠出成管坯,經吹脹、冷卻形成薄膜。

關鍵步驟:

熔融擠出:

擠出機溫度控制:料筒溫度 280~320℃,模頭溫度 300~340℃(需高于 FEP 熔點 265℃,避免熔體破裂)。

螺桿轉速:5~15 r/min,低轉速可減少剪切熱導致的降解。

吹脹與冷卻:

吹脹比:2~3:1,過高易導致薄膜厚度不均;冷卻風環溫度 15~25℃,風量需穩定以控制結晶度。

牽引與卷取:

牽引速度:5~15 m/min,與擠出速度匹配;卷取張力 5~10 N,避免薄膜拉伸變形。

優勢:設備投資較低,適合生產寬幅薄膜(最大可達 3000 mm),厚度范圍 0.02~0.3 mm。

局限性:薄膜橫向強度略低于縱向,厚度公差較大(±5%~±8%),適合對平整度要求不高的場景(如防腐襯里、包裝)。

2. 流延法(流延薄膜工藝)

原理:熔融樹脂從扁平模頭擠出成片狀熔體,經冷卻輥快速冷卻定型。

關鍵步驟:

模頭設計:

模唇間隙 0.2~1.0 mm,需精密加工(表面粗糙度 Ra≤0.2μm),避免熔體滯留導致降解。

模頭溫度分布均勻性要求高(溫差≤±1℃),通常采用熱油循環控溫。

冷卻定型:

冷卻輥溫度:30~60℃,輥面粗糙度 Ra≤0.4μm,確保薄膜表面光滑;冷卻速度越快,薄膜透明度越高(快速冷卻抑制結晶度,FEP 結晶度通常控制在 50%~60%)。

牽引與切邊:

牽引輥速度:10~30 m/min,略高于擠出速度以消除熔體下垂;切邊寬度 5~10 mm,回收邊料可粉碎后回用(添加比例≤15%,避免性能下降)。

優勢:

薄膜厚度均勻(公差 ±3% 以內),表面平整光滑,光學性能優異(透光率≥90%)。

縱橫向力學性能均衡(拉伸強度≥20 MPa,斷裂伸長率≥300%)。

局限性:設備成本高(需配備精密模頭、冷卻輥組),幅寬受限(通常≤1500 mm),適合高端應用(如電子膠帶、光學鏡片防護)。

三、后處理工藝

定向拉伸(可選)

雙向拉伸(Biaxial Stretching):將薄膜加熱至 150~200℃(低于熔點),在縱橫向施加張力拉伸 2~4 倍,可提高強度(拉伸強度提升至 30~40 MPa)和耐穿刺性,但透光率略有下降(約 85%)。

應用:制備高強度 FEP 電容薄膜、電池隔膜等。

表面處理(改善粘接性)

FEP 表面能低(約 18 dynes/cm),難以直接粘接,需通過以下方法處理:

鈉萘溶液蝕刻:將薄膜浸入鈉萘四氫呋喃溶液中,蝕刻 10~30 秒,使表面引入極性基團,接觸角從 110° 降至 60° 以下,可粘接環氧、有機硅等膠粘劑。

電暈處理:在高頻電場下使薄膜表面氧化,形成納米級微孔,處理后表面能可提升至 32~36 dynes/cm,適用于印刷或復合工藝。

分切與卷取

分切精度:寬度公差 ±0.5 mm,邊緣垂直度≤0.2 mm/m;卷取張力控制在 3~8 N,避免薄膜起皺或拉伸。

包裝:采用鋁箔或聚乙烯膜密封,防止灰塵污染,儲存環境濕度≤60%,溫度 15~25℃。

四、關鍵設備與技術參數

設備類型 核心部件 參數要求

擠出機 螺桿長徑比(L/D) 25~30:1,壓縮比 2~3:1,材質需鍍硬鉻(硬度≥HV1200)

模頭 環形模頭(吹塑)/ 扁平模頭(流延) 模頭流道拋光至鏡面(Ra≤0.1μm),配備微調螺栓(調節精度 ±0.01 mm)

冷卻系統 風環(吹塑)/ 冷卻輥(流延) 冷卻風環風速 10~15 m/s;冷卻輥表面溫度均勻性 ±0.5℃

控制系統 溫度、壓力、牽引速度閉環控制 溫度控制精度 ±1℃,壓力傳感器精度 ±0.5% FS,牽引速度同步誤差≤0.1%

五、常見問題與解決方案

問題 原因 解決措施

薄膜表面粗糙 熔體溫度過低、模頭堵塞 提高模頭溫度 5~10℃,停機時用 PTFE 清洗料清洗模頭

厚度不均 吹脹比不當、牽引速度波動 調整吹脹比至 2.5:1,加裝張力控制器

氣泡 / 晶點 樹脂降解、原料含雜質 降低螺桿轉速,原料過篩(100 目)

薄膜發脆 冷卻速度過慢、結晶度過高 提高冷卻風量,降低牽引速度

六、應用領域與工藝匹配

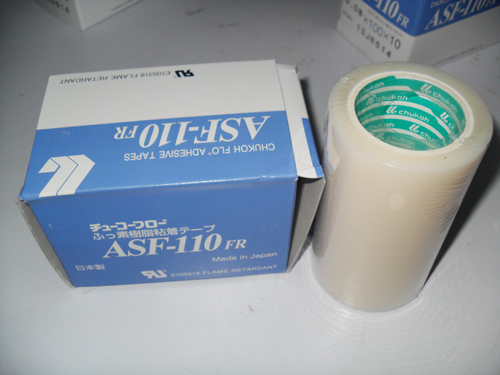

電子工業:高頻電纜絕緣薄膜(流延法,厚度 0.01~0.05 mm,介電常數≤2.1)。

化學防腐:反應釜內襯薄膜(吹塑法,厚度 0.2~0.5 mm,需表面處理后焊接)。

食品包裝:耐高溫蒸煮袋(定向拉伸 FEP 薄膜,耐溫 200℃,需通過 FDA 認證)。

光伏產業:電池組件耐候背板(復合 FEP 薄膜與 PET,流延法 + 涂布工藝)。

總結

FEP 薄膜的加工需平衡溫度控制、熔體均勻性和冷卻效率,流延法適合高精度場景,吹塑法適合低成本寬幅生產。通過定向拉伸和表面處理可進一步拓展應用邊界,但其核心優勢 —— 耐腐蝕性、介電性能和耐候性 —— 高度依賴工藝參數的精準調控。隨著半導體、新能源等領域對高性能薄膜需求的增長,FEP 薄膜加工工藝正朝著精密化、智能化方向發展(如引入在線厚度檢測、AI 工藝優化系統)。

網站首頁 > 新聞中心 > 公司新聞 >

網站首頁 > 新聞中心 > 公司新聞 >