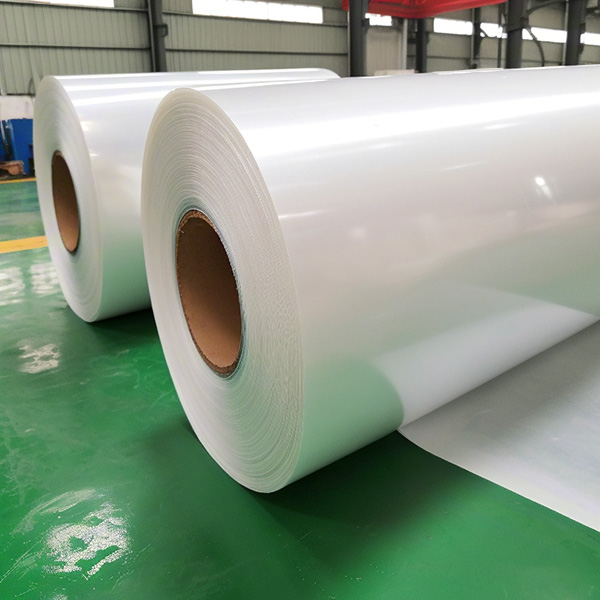

PVF(聚氟乙烯)薄膜的吹塑成型工藝需針對(duì)其熱穩(wěn)定性差、熔融加工窗口窄的特性進(jìn)行調(diào)整,核心流程如下:

一、原料預(yù)處理與熔融擠出

?原料改性?:PVF樹脂需添加熱穩(wěn)定劑(如鈦白粉)以提高熱穩(wěn)定性,添加量需精確控制(過(guò)量會(huì)導(dǎo)致力學(xué)性能下降)。

?擠出機(jī)參數(shù)?:

?螺桿壓縮比?:通常設(shè)置為3:1,確保充分熔融混合。

?加工溫度?:嚴(yán)格控制在180℃左右,避免高溫分解(PVF在200℃以上易分解)。

二、吹塑成型關(guān)鍵步驟

?膜管擠出?:熔融PVF通過(guò)環(huán)形口模擠出成管狀坯料(平擠下吹法更適用,因粘度小且需高透明度)。

?吹脹與牽引?:

?吹脹比?:通入壓縮空氣使管坯橫向膨脹(一般2–3倍),與縱向牽引協(xié)同控制薄膜厚度與強(qiáng)度。

?冷卻定型?:采用外風(fēng)環(huán)快速冷卻膜管,冷卻不足會(huì)導(dǎo)致結(jié)晶度不均。

三、后處理與質(zhì)量控制

?壓扁與卷取?:冷卻后的膜管經(jīng)人字板壓扁成雙層薄膜,由牽引輥卷取。

?性能檢測(cè)?:

?力學(xué)性能?:檢測(cè)拉伸強(qiáng)度、斷裂伸長(zhǎng)率(參考GB/T 4456標(biāo)準(zhǔn))。

?功能指標(biāo)?:透濕率、熱封強(qiáng)度(鈦白粉添加量顯著影響介電性能)。

四、工藝難點(diǎn)與應(yīng)對(duì)

?熱穩(wěn)定性控制?:鈦白粉需均勻分散,避免團(tuán)聚導(dǎo)致力學(xué)性能下降。

?冷卻效率?:風(fēng)環(huán)位置與風(fēng)速需優(yōu)化,防止膜管粘連或厚度不均。

?總結(jié)流程?:?改性原料→低溫熔融擠出→下吹法吹脹→風(fēng)環(huán)急冷→壓扁卷取→性能檢測(cè)?。關(guān)鍵是通過(guò)穩(wěn)定劑添加和低溫工藝規(guī)避分解風(fēng)險(xiǎn),并優(yōu)化吹脹/牽引比實(shí)現(xiàn)均勻成膜。

網(wǎng)站首頁(yè) > 新聞中心 > 常見(jiàn)問(wèn)題 >

網(wǎng)站首頁(yè) > 新聞中心 > 常見(jiàn)問(wèn)題 >